核心导读

随着微电子技术的飞速发展,印制电路板制造向多层化、积层化、功能化和集成化方向迅速的发展,氧化铜粉应运而生。电镀级的氧化铜粉形态为黑色粉末,应用于印制电路板和催化剂,拥有溶解速率优秀、杂质含量低、流动性好等特点。卓越的特性,使得镀液中的铜离子能够及时地得到补充,镀液的纯度也可以得到保证,从而能够维持产品质量的稳定性。

当今,5G基站、智能终端和新能源汽车等行业对PCB/FPC的要求越来越高:高频、高速、高多层、高密度互连等。此背景下,HDI高密度互连板也随之产生。HDI技术的出现,使电路板通过埋孔和盲孔代替部分通孔的互联,同时采用更细的线宽和更小的间距,使PCB的布局和布线空间利用得更加充分。

在HDI板线路解决工艺上,埋孔和盲孔是HDI板制作过程中最为重要和关键的一环,需具备填孔效果要好、表面铜厚要薄,填孔时间要短等要求。这对填孔镀铜过程中,所用到铜的品质就有了非常高的要求。因为铜的杂质含量、稳定性和酸性不溶物质含量等对填孔结果产生非常大的影响。而光华科技生产的高纯电子级氧化铜粉不仅从源头到工艺都采用了严格的控制,最后在客户应用和反馈上也是深受好评和喜爱,并荣获 “国货”之光。

14年,光华科技建成国内首条氧化铜全自动化生产线,采用先进的设备、数字化的管理系统和严格的质量控制流程,确保年产能超过10000吨。

光华科技高电子级氧化铜粉采用高纯电解铜作原料,从源头和工艺上保障了产品的品质。

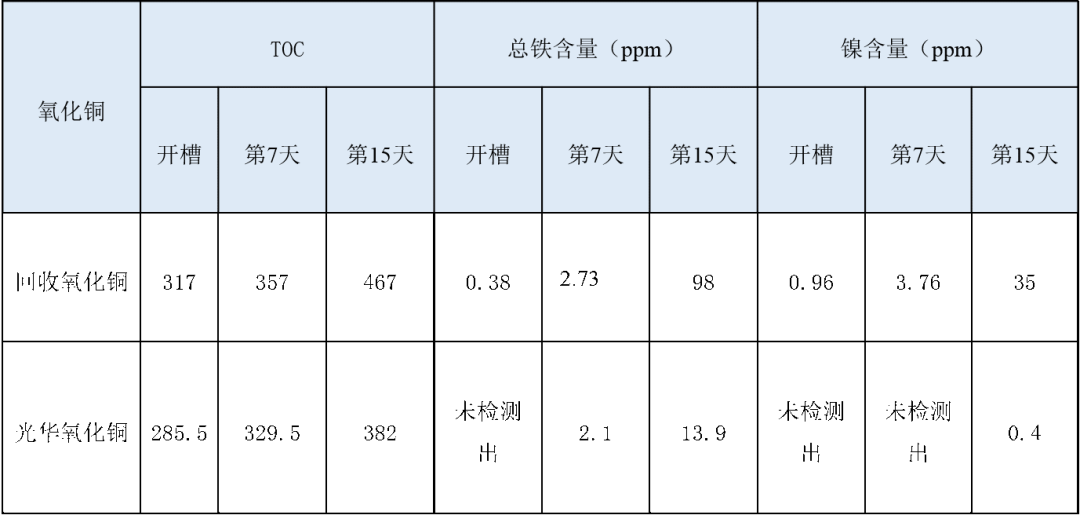

在原料上,相比光华科技高电子级氧化铜粉,回收铜和杂质铜生产的氧化铜电镀有很大的风险。首先,是氧化铜无机物对电镀影响;其次,是某些药水对某些金属杂质离子非常敏感,而随着氧化铜不断添加,大部分金属杂质离子会不断累积,很快就会达到很高水平。从实际经验和实验结果等资料了解到: 铁离子(Fe)、镍离子(Ni)、锌离子(Zn)、铅离子(Pb)对电镀影响较明显。

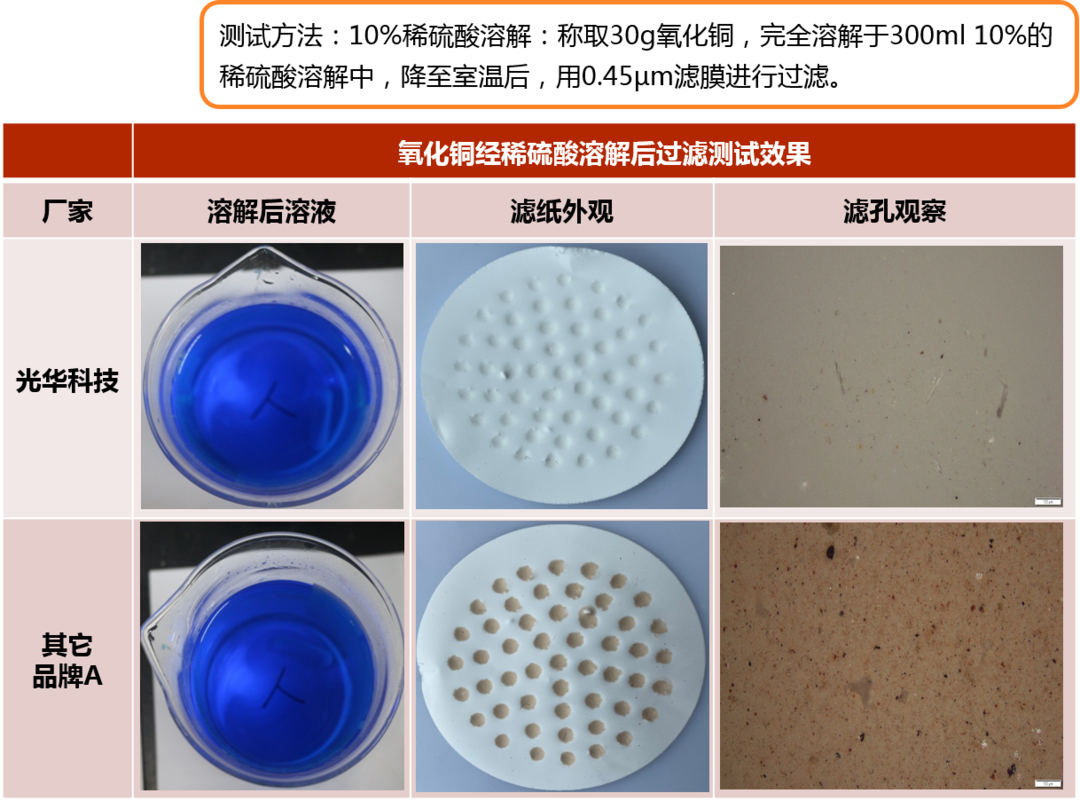

光华科技氧化铜粉在过滤测试结果中,镀液中酸不溶性物质少、颗粒均匀、细腻、产品流动性好,能最大程度发挥填孔过程中添加剂的性能。

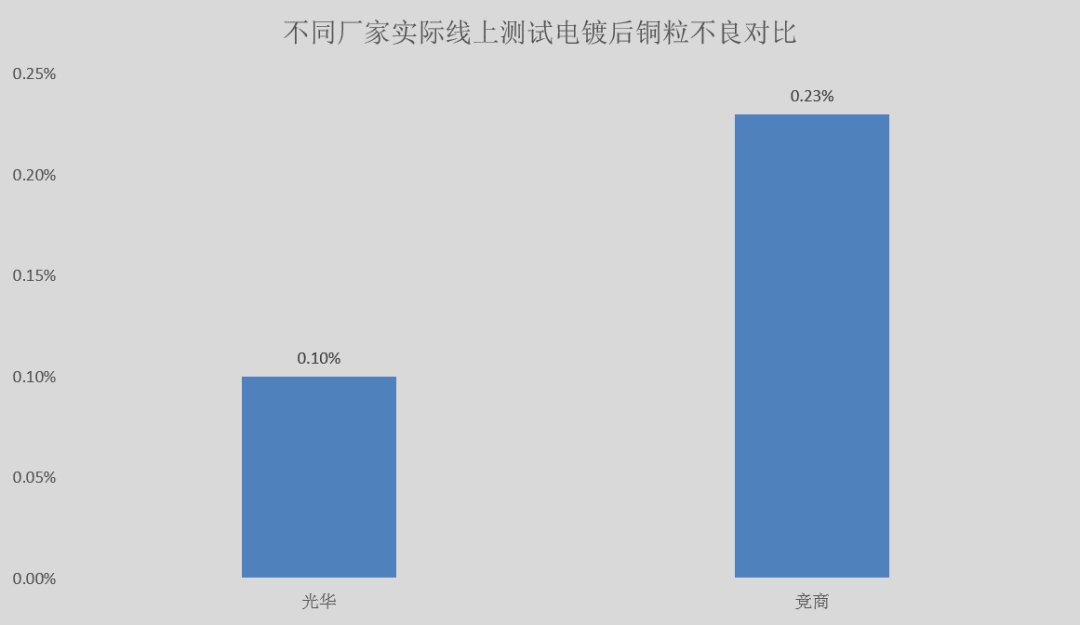

在应用反馈中,光华科技高纯电子级氧化铜粉面铜最薄且填孔饱满度最好;镀铜周期50min,生产效率优于其他填孔线,电镀周期缩短,生产效率提升;得益突出的面铜控制效果和良好的填孔饱满度,氧化铜粉消耗明显下降,电量消耗也明显下降,药水成本按电量结算,也随之下降;满足150µm盲孔板填孔饱满度要求且面铜薄;持续批量生产中,品质稳定,不良率低。

光华科技电镀级氧化铜粉发展史是一步一个脚印,共同铸就了今天的行业领先地位。随着氧化铜粉在电子电路的应用,相应的环保问题也随之而来,光华科技电镀级氧化铜粉,不仅符合RoHS标准,完全达到环保要求,且各方面都达到国际领先水平,获得客户普遍认可。光华科技还为客户提供整体综合解决方案,及个性化的需求与服务。

END

广东光华科技股份有限公司始创于1980年,集产品研发、生产、销售和服务为⼀体,以高性能电子化学品、高品质化学试剂与产线专用化学品、新能源材料和动力电池回收、综合利用为主导,同时提供其他专用化学品的定制开发及技术服务,致力成为国际高端专用化学品创新与整体技术服务方案领跑者,助力国家技术革新,引领产业链高质量发展。

喜欢请分享,认可请点赞,低调点在看

联系我们

联系我们

粤公网安备 44051102000810号

粤公网安备 44051102000810号